Универсальный станок

| Уголок радиоконструктора |

Многие операции конструкторам все еще приходится выполнять вручную. На это уходит много времени, да и качество отделки получается невысоким. Вот почему мы взялись за разработку специального станка, который удовлетворял бы разнообразным требованиям моделистов. Такой станок мы создали. Он невелик по размерам (480х300х350 мм), его легко переносить, он бесшумен и безопасен в работе. Достоинство станка еще и в том, что на нем можно обрабатывать заготовки и детали различной толщины сменным рабочим инструментом под любым углом в вертикальной и горизонтальной плоскостях.

Для работы на этом станке мы сконструировали и изготовили различные режущие инструменты: диски, пилы, фрезы. Мы устанавливаем их на валу электродвигателя между фланцами и зажимаем гайками М6 или М8.Станок универсален. На нем можно производить более десяти операций: зачищать, шлифовать и полировать разные детали, сверлить их под различными углами, долбить, фрезеровать, распиливать и нарезать шипы, затачивать инструменты, разрезать тонкостенные трубочки, выполнять токарные работы по дереву, а с помощью гибкого вала (от зубной бормашины), насаженного на вал электродвигателя, работать различными сменными инструментами в труднодоступных местах.

Как мы работаем на станке? Установив нужный угол обработки заготовки в вертикальной или горизонтальной плоскости (или сразу в обеих плоскостях), мы включаем электродвигатель с насаженным рабочим инструментом и выполняем любую операцию. Подавая заготовку по плоскости дополнительного съемного столика, мы можем распиливать или фрезеровать детали, а подавая электродвигатель с рабочим инструментом (при снятом дополнительном рабочем столике) — сверлить, долбить, шлифовать, полировать их, а также затачивать инструменты, разрезать тонкостенные трубки. Зажав в сверлильный патрон заготовку из древесины или пластмассы, мы можем специальными стамесками производить токарные работы.

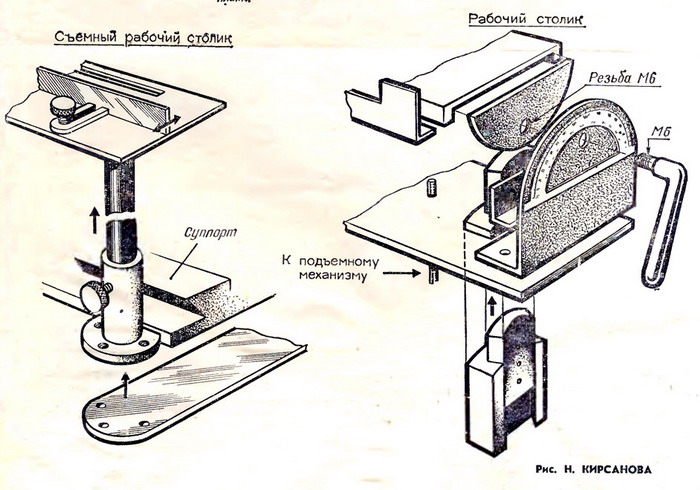

Устройство станка хорошо видно из рисунка слева. Его основание — это фанерная древесностружечная плита (ДСП) толщиной 20 мм. Торцы плиты-основания окантованы алюминиевыми уголками (20х20 мм). Основание крепится на четырех ножках высотой по 50 мм. Сверху на плите-основании четырьмя шурупами укреплена металлическая плита толщиной 5 мм, на которой крепятся суппорт токарного станка с электродвигателем и рабочий столик с прижимами. Если нет суппорта от токарного станка, то можно своими силами изготовить две направляющие из валиков и уголков.

В данной конструкции установлен двигатель СД-09М на 220 В, мощностью 50 вт, развивающий 3000 об/мин, но могут быть использованы и другие электродвигатели с достаточным числом оборотов, например МУ-100 или МУ-431.

Электродвигатель крепится тремя винтами М4 в кольце-стойке, приваренном к плите. Сама плита укреплена непосредственно на суппорте тремя винтами М6.

Есть дополнительный съемный столик. Он устанавливается при распиловке и фрезеровании. Столик регулируется по высоте и всегда должен находиться под прямым утлом к рабочему сменному инструменту (пиле, фрезе и т. д.).

Основной рабочий столик с двумя прижимами закреплен на плите-основании и может подниматься или опускаться по двум направляющим с помощью подъемного механизма, размещенного под основанием станка.

Что представляет собой подъемный механизм? Это пара конических шестерен с передаточным числом 1:3, насаженных на валы и вращающихся в подшипниках качения. На конце ведущего вала насажен маховичок с ручкой, а конец ведомого вала — винт Мб — ввинчен в плиту-основание рабочего столика. При вращении маховичка вправо или влево можно опускать или поднимать столик на нужную высоту.

На стойках рабочего столика закреплены транспортиры. Отпустив зажимные винты-рукоятки, моделист может по риске-стрелке установить плоскость рабочего столика под заданным углом к плоскости инструмента.

Угол обработки заготовок в горизонтальной плоскости в пределе 0±30° регулируется поворотом самого суппорта. Опустив винты с двух сторон, вы можете поворотом суппорта с электродвигателем на круглой плите установить нужный угол обработки и снова зажать винты. Подача электродвигателя с насаженным на его вал рабочим инструментом производится за счет винтового механизма (при вращении маховика мотора вправо-влево).

Для безопасности работ на станке предусмотрены два защитных экрана из оргстекла (плексигласа). Они устанавливаются над рабочим инструментом и основным рабочим столиком.

Дополнительно к станку мы изготовили:

Деревянные диски из фанеры толщиной 8—10 мм, металлические втулки-фланцы с конусом (под сверлильные патроны 1А, 1Б, 2А, 2Б) и фланцы для зажима фрез, пил, наждачных и вулканитовых камней. Все это делалось на токарных станках.

Например, чтобы получить самые разные шлифовальные диски, мы наклеиваем на деревянные диски стеклянную шкурку (шлифовальную бумагу) различной зернистости: крупной, средней, мелкой — и в зависимости от требований можем иметь разную чистоту обработки и доводки поверхностей деталей. Или делаем шлифовальные (и полировочные) диски иным способом: на поверхность деревянного диска наносим слом клея (лучше клея № 88) и наклеиваем войлок (фетр). Затем обрезаем его по диаметру круга, смазываем слоем столярного клея и прижимаем к абразивному порошку, рассыпанному ровным слоем. Получается шлифовальный диск с мягкой основой. Если на плоскость войлока при вращении диска на станке нанести тонкий слой полировочной пасты ГОИ, то получится полировочный диск. Толстые полировочные круги из войлока зажимаются между двумя металлическими шайбами диаметром не менее половины диаметра полировочного круга.